机械组装线制造商

可以把该层面划分为以下四个功能范围:a)前装配辅助功能。属于这一个功能范围的功能有:零件的整理、分商、传送、定位、上料、检查,为接下来真正的装配工作准备基细件和配合件;料仓零件的补充、更换。b)装配功能。装配功能设计到零件抓取、移动、联接等几个具体的执行功能,其作 用是把两个或多个经过事先排序定位的好穿件联接装配到一起。C)后装配功能。完成装配的产品或者部件需要从装配设备上取走;空的料仓需要维 护更换:新的装配任务开始前往往要做功能性检查,d)监控功能。此项功能包括整个装配系统的现场监测、故障诊断、坐标控制、信息 记录,装配过程控制以及料仓与系统间的信息交换。为实现这些功能,物流、能量流、信 息流是必要的。倍速链自动化装配线通过差速机构实现链条的速度变化,适应不同工位需求。机械组装线制造商

在这里的制造业环境中,环网柜的自动化装配技术正变得日益重要。尽管这种技术较大程度上提高了生产效率和产品质量,但任何高度自动化的生产线都存在着故障的可能性。就比如下面我们要说的这个案例。案例分享,某企业率先在国内实现了环网柜的全自动生产线,开启了制造业的新篇章。该生产线通过机器人技术和智能制造系统的融合,实现了环网柜产品从零件自动组装到成品库存的全流程自动化。具体而言,生产线通过自动化设备和系统将零件进行自动组装,并通过输送线将组装好的产品转移至各检测工位进行产品质量检测。只有检测合格的产品才会下线,并通过自动物流系统运送至成品库。整个过程中,生产系统MES与物料管理系统实现了信息的自动抛转,确保了生产的高效与智能。嘉兴双边组装线按需定制采用自动化装配线可以避免人为因素对产品质量造成的影响。

汽车总装车间的装配过程中,需要投入大量的人员进行手工作业,随着当前社会发展和人力成本逐年增加,少人化和自动化成为总装车间规划的目标和突破点。目前各大主机厂总装车间普遍应用的自动化智能装配有全景天幕自动化装配、风窗自动化装配、轮胎自动化装配,部分主机厂高节拍总装车间已尝试投入仪表自动化装配站、无框车门自动调整站、塑料尾门自动装配站、底盘自动合装以及动力电池自动合装等。总装自动化智能装配方案介绍,主机厂总装车间常规节拍有10JPH、20JPH、30JPH、40JPH,高节拍有60JPH、75JPH,以下自动化智能装配方案以某主机厂60JPH总装产线为例进行介绍。

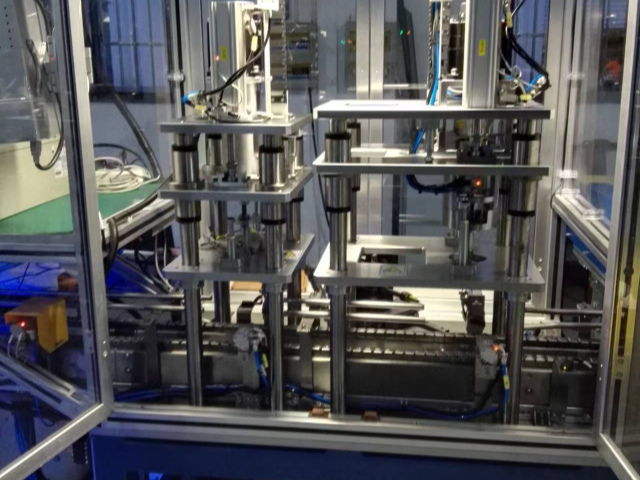

自动化装配线一般是由输送设备和专业设备构成的有机整体,是 基于机电、信息、影像、网络于一体的高度自动化装配生产线。在大部分流水线设备的制造过程中,通常首先进行的是各种零件的加工制造,接下来在进行产品的装配。这种生产形式不光是在流水线加工行业如此,在其他产品的制造过程中同样适用。自动化装配线就是专业从事产品制造后期的各种装配、检测、标示、包装等工序的生产设备。自动化装配线一般是由输送设备和专业设备构成的有机整体,是基于机电、信息、影像、网络于一体的高度自动化装配生产线。自动化装配线可以实现零误差、高精度的加工,提高产品质量。

自动化装配线应用:汽车制造、服务机器人、通讯、家电、玩具、五金、机械制造等行业。自动化装配线:1、自动化装配线一般是由输送设备和专业设备构成的有机整体,是 基于机电、信息、影像、网络于一体的高度自动化装配生产线。2、在大部分流水线设备的制造过程中,通常首先进行的是各种零件的加工制造,接下来在进行产品的装配。3、这种生产形式不光是在流水线加工行业如此,在其他产品的制造过程中同样适用。4、自动化装配线就是专业从事产品制造后期的各种装配、检测、标示、包装等工序的生产设备。涂胶机器人在自动化装配线中用于精确涂抹粘合剂,提升产品耐用性。嘉兴齿轮组装线工作原理

混流自动化装配线能够完成多种不同产品的生产任务。机械组装线制造商

系统模块设计:1. 显示装配指南,装配指南显示装配工艺、指导图片以及装配物料。系统通过人工选择机型的方式或者直接读取托盘当前工件的机型等信息,系统根据不同的机型显示对应的装配工艺、装配物料以及指导图片,对于压装工位、拧紧工位以及检测工位,系统同时显示对应的压装、拧紧、检测位置。2. 质量数据采集,工件装配质量数据实时采集通过装配线MES及PLC采集质量数据。采集的质量数据范围包括以下方面:压装数据(曲线数据和结果数据)、拧紧数据、试漏数据、台架及测试数据、照相数据(合格/不合格/图片)、称重数据、FTT数据及以加油/抽油/残油量数据,每工位工件过站信息、传感器(空档开关/倒档开关等)检测数据、防错检测数据及所有装配工艺涉及的质量数据等。机械组装线制造商

上一篇: 浙江单元测试系统测试步骤

下一篇: 上海数控工装可定制