上海型材铝材加工参数

控制加工温度:在热加工过程中,要控制加热和冷却的速度,避免急剧的温度变化引起材料变形;在冷加工过程中,注意控制加工温度和环境温度,避免过高或过低的温度导致材料变形。避免过度拉伸和压缩:在加工过程中避免过度的拉伸和压缩,尤其是对薄壁结构的铝材工件,要控制加工过程中的应力,避免引起变形和翘曲。定期检查和调整:在加工过程中定期检查工件的形状和尺寸,及时发现问题并进行调整,确保加工质量和工件几何形状的稳定性。 铝材加工过程中,精度至关重要。上海型材铝材加工参数

使用夹具:在机加工过程中,合理设计和使用夹具可以有效解决变形问题。夹具的设计应确保工件在加工过程中的稳定性,避免因夹持不当导致的变形。控制焊接变形:如果在加工过程中涉及到焊接,那么需要采取措施控制焊接变形,如合理设计焊接接头、采用适当的焊接参数和顺序等。控制挠度变形:在加工长尺寸铝材时,应注意控制材料的挠度变形,可以通过增加支撑点或使用适当的工装来减少挠度。改善加工条件:适当调整加工条件,如切削速度、进给量和冷却液的使用,可以减少因加工条件不当引起的变形。 山东型材铝材加工参数精细的铝材加工,让产品更具竞争力。

防锈性:由于铝材容易氧化和腐蚀,选择的切削液应具有一定的防锈性能,以保护工件和机床部件。黏度选择:在精细加工时,可以选择润滑性好、黏度小的切削液,如煤油或7%~10%的乳化液,以提高表面质量。材料兼容性:在加工有色金属或铜合金时,不宜使用含硫的切削液,以免腐蚀工件。总的来说,在选择切削液和润滑剂时,还应考虑加工的具体条件,如加工速度、进给量、切削深度等,以及工件的材料特性和加工环境。同时,定期检查和维护切削液的状态也是确保加工效率和质量的重要环节。通过综合考虑这些因素,可以有效地选择合适的切削液和润滑剂,从而提高铝材加工的效率和经济性。

冷却性能:润滑剂应具有良好的冷却性能,以降低切削过程中产生的热量,防止刀具过热和变形。化学稳定性:润滑剂应与铝材具有良好的化学相容性,避免产生不良反应或腐蚀现象。清洁性:润滑剂应易于清洗,不会残留在铝材表面,影响后续加工或产品质量。参考厂家推荐:不同品牌和型号的切削液和润滑剂具有不同的性能特点。在选择时,可以参考厂家的推荐和说明书,了解产品的适用范围和性能优势。试验验证:在实际应用中,可以通过试验验证所选切削液和润滑剂的效果。例如,可以进行切削力测试、表面粗糙度测试等,以评估其对刀具寿命和加工精度的影响。综上所述,选择合适的切削液和润滑剂需要综合考虑铝材特性、切削液和润滑剂的性能以及实际应用需求。通过认真选择和试验验证,可以找到适合您加工需求的切削液和润滑剂,从而提高刀具寿命和加工精度。 专业的铝材加工,让产品更具竞争力。

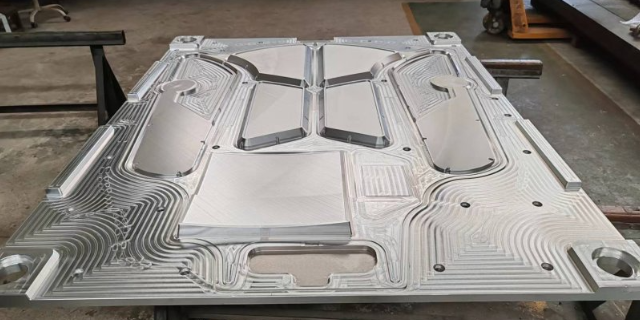

分层多次加工法:对于板材零件上有多个型腔的情况,可以采用分层多次加工。每一层尽量同时加工到所有的型腔,然后再加工下一个层次,使零件均匀受力,减小变形。恰当选择切削用量:通过改变切削用量来减少切削力、切削热。在减少背吃刀量的同时,相应地增大进给,提高机床的转速,以降低切削力,同时保证加工效率。注意走刀顺序:粗加工和精加工应采用不同的走刀顺序。粗加工时,为了提高加工效率,可采用逆铣;精加工时,为了减小零件的变形,应选择合适的走刀方式。综上所述,有效控制铝材加工过程中的变形和翘曲需要综合考虑加工方案、加工工艺、调直工具、分层加工、切削用量和走刀顺序等多个方面。通过合理的工艺控制和技术手段,可以明显降低材料的变形和翘曲风险,提高铝材加工的质量和效率。 专业的铝材加工,让产品更具价值。上海型材铝材加工报价

铝材加工,注重细节,追求完美。上海型材铝材加工参数

实施精益生产:引入精益生产理念,优化生产流程,消除浪费,提高生产效率。通过价值流映射和持续改进,降低加工过程中的浪费。定期设备维护:定期对加工设备进行维护保养,确保设备处于比较好工作状态,减少因设备故障导致的材料浪费和生产效率下降。员工培训和激励:对员工进行技术培训,提高其操作技能和加工质量意识,激励员工提出改进建议,共同努力降低材料浪费。通过以上方法的综合应用,可以有效减少铝材加工过程中的材料浪费,提高生产效率,降低成本,增强企业竞争力。 上海型材铝材加工参数

上一篇: 上海铝横梁数控龙门对外加工厂家

下一篇: 没有了